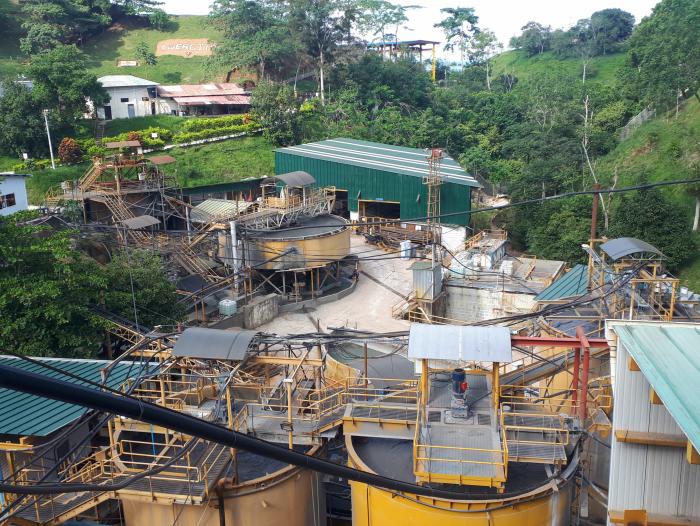

En el municipio de Segovia (Antioquia) se encuentra la planta de procesamiento de mineral aurífero Maria Dama, de la compañía Gran Colombia Gold (GCG), la cual cuenta con una capacidad de producción de 1.700 toneladas al día.

En la actualidad, se está trabajando para expandir el procesamiento a 2.000 toneladas al día de mineral aurífero (relacionado con el oro).

Según GCG, Maria Dama cuenta con una capacidad de procesar diferentes tipos de minerales auríferos con recuperaciones por encima del 90 %.

Es importante aclarar que la planta procesa material tanto de las minas propias de la compañía en esa zona del nordeste antioqueño (El Silencio, Sandra K, Providencia y Carla) como el de pequeñas minerías (las formalizadas) con las que tiene contrato.

Pero, ¿qué es lo que se realiza en la planta una vez llega el material? Aquí le contamos el proceso, que consiste en 7 pasos (tenga paciencia, la explicación es un poco técnica):

TRITURACIÓN

El proceso de trituración primaria es el inicial: se recibe el mineral de la mina en un tamaño de 16 pulgadas y se convierte a tamaños inferiores de 3 pulgadas, con un triturador de mandíbula TRIO 20x36. Luego se realiza la trituración secundaria: se hace con un cono CH-440, poniendo el mineral previamente triturado para que logre un tamaño de media pulgada. El producto que no llegue a este punto debe volver a pasar por el proceso para obtener la forma requerida.

Proceso de trituración.

Archivo particular

MOLIENDA

El siguiente paso es el sistema de molienda, el cual está compuesto por un molino de 12,5 pies de diámetro a 23 pies de largo. Esta herramienta es alimentada por el mineral propio, el de la compañía, y por el de los pequeños mineros.

El mineral propio se coloca en una tolva cilíndrica de 500 toneladas de capacidad y el mineral de los pequeños mineros en una tolva rectangular de 400 toneladas de capacidad.

La descarga de mineral de ambas tolvas se une para formar el 'blending' de alimentación al molino. La alimentación operativa es de 70 toneladas por hora de mineral húmedo, para un total de 1.500 toneladas por día.

La clasificación de molienda se realiza en una batería de 6 hidrociclones D10 CV-250.

El rebalse de los hidrociclones descarga en una criba Derrick de alta vibración para separar y desechar los elementos inorgánicos o impurezas presentes en la pulpa. El circuito de molienda posee una carga circulante de 300 % y una velocidad de trabajo de 16 rpm. La carga de bolas en el molino es de 28 %. El tamaño de alimentación promedio a molienda es de 12 mm y la granulometría de su producto es de 65 % pasante malla 200 (75 micrones).

Proceso de molienda.

Archivo particular

CONCENTRACIÓN GRAVIMÉTRICA

Este proceso se realiza en un equipo llamado K-Nelson, el cual recibe el 50 % del subflujo de los hidrociclones o retorno de la molienda. Luego, se pasa por una criba Ludowici de alta frecuencia de 4x12 pies, con paños de poliuretano de 3 mm de abertura lineal que permiten la clasificación de la pulpa.

El K-Nelson se encarga de captar el oro y la plata libres o parcialmente libres presentes en la pulpa mineral. Sus descargas se acumulan en una tolva, la cual se descarga diariamente y se transporta a la sala gravimétrica, en la que es concentrado nuevamente en una mesa vibratoria o gravimétrica Gemini FL-SMITH modelo MT-1250. El producto final concentrado es atacado químicamente para luego ser fundido.

Herramienta en la que se hace parte del proceso de concentración gravimétrica.

Archivo particular

FLOTACIÓN

Este proceso tiene tres etapas: 'rouhger', 'scavenger' y 'cleaner'.

La etapa 'rouhger' ocurre en dos celdas circulares que operan en serie. Sus rebalses o flotados son enviados a la etapa 'cleaner', en la que se realiza la limpieza de las espumas o flotados en una celda dual. Las nuevas espumas o rebalses formados en esta etapa se envían a un espesador-desaguador previo al proceso de lixiviación y sus colas alimentan a la etapa 'scavenger' junto a las colas de la etapa 'rouhger'.

Puntualmente, 'scavenger' ocurre en 3 celdas duales, las cuales funcionan en serie: las colas de la primera alimentan la segunda, la segunda alimenta a la tercera y la cola de la tercera es la cola final del proceso.

Sus rebalses alimentan en contracorriente de la tercera a la segunda, de la segunda a la primera y de la primera a la etapa 'rouhger'.

El producto concentrado en la celda 'cleaner' se envía a un espesador-desaguador para la siguiente etapa del proceso, con un volumen concentrado que representa entre el 8 y el 10 % del volumen total alimentado. Las colas de esta celda retornan como alimento a la etapa 'rouhger'.

Las colas finales del proceso de flotación o colas bulk son enviadas al relleno hidráulico El Chocho, donde son sedimentadas en un espesador y el agua rebalsada es retornada al proceso. Esta pulpa se sedimenta a un 65 % de sólido y se lleva a un filtro prensa en el que son deshidratadas en forma de 'cake' con un porcentaje de humedad del 15 %. Este producto se compacta con maquinarias, formando terrazas por todas las áreas del depósito.

Momento del proceso de flotación.

Archivo particular

LIXIVIACIÓN

Luego de la sedimentación en el espesador de las espumas rebalsadas de la etapa 'cleaner' de flotación (retornado a la operación el agua rebalsada al proceso), la pulpa descargada por el espesador se envía a un molino de remolienda, en el que se muele nuevamente el mineral en un molino de bolas de 4x8 pies.

Se realiza la remolienda del mineral hasta alcanzar 90 % pasante malla 325 (42 micras) en circuito cerrado con un hidrociclón D6.

Durante la molienda se adicionan las lechadas de cal y de cianuro de sodio iniciando el proceso de lixiviación. En la etapa de remolienda ocurre el 60 % de la lixiviación total del proceso.

La pulpa clasificada por el hidrociclón alimenta un espesador en el cual se sedimenta la pulpa quedando un licor o solución cianurada rica en oro, esta a su vez rebalsa en la piscina de solución rica (proceso Merrill Crowe) y la pulpa sedimentada o 'underflow' del espesador alimenta a los tanques de agitación.

El proceso de lixiviación en los tanques de agitación es la última etapa de disolución o lixiviación de los elementos de interés. Este proceso se lleva a cabo en cuatro etapas o tanques agitadores de 400 m3 c/u con un tiempo de residencia por tanque de 24 horas, para un total de 96 horas. En este paso se obtiene el 30 % de la lixiviación total. Esta pulpa de 30-35 % de sólidos va a unos espesadores en los que se realiza un enjuague en contra corriente para enriquecer la solución y empobrecer la pulpa decantada.

Las colas del proceso de lixiviación son tratadas en un proceso de detoxificación en pulpa, este tratamiento ocurre en un reactor: la pulpa detoxificada es enviada a través de bombas de desplazamiento positivo a un depósito temporal. Estas colas alimentarán una planta de extracción polimetálica.

Parte del proceso de lixiviación.

Archivo particular

PROCESO MERRIL CROWE

Las soluciones ricas, producto de la decantación en los espesadores, son filtradas, clarificadas y desoxigenadas para lograr la precipitación con polvo de zinc de los elementos de interés.

El precipitado es filtrado por medio de un filtro prensa.

El concentrado final producto del precipitado filtrado, alimenta el proceso de fundición, junto al concentrado producto del proceso gravimétrico.

La solución Barren, producto del filtrado del precipitado con un contenido aproximado de 250 ppm de cianuro de sodio (NaCN), es recirculado nuevamente al proceso de lixiviación, reutilizando la solución y su concentración con el fin de mantener la disolución del metal precioso. El excedente de la solución se lleva a un proceso de detoxificación con peróxido de hidrógeno.

Parte del proceso Merrill Crowe.

Archivo particular

FUNDICIÓN

Es el proceso final de la planta.

El precipitado de Merrill Crowe y el concentrado gravimétrico son fundidos para dar origen a los lingotes de aleación oro/plata.

Para este paso se tiene un horno reverbero y otro basculante (en el que se funde todo el precipitado), un horno de crisol acondicionado para refundir los lingotes (de ser necesario) y un horno de secado, para la extracción de la humedad de los concentrados de alimentación a fundición.

El proceso cuenta con un sistema de extracción y lavador de gases con el fin de que los gases salgan al ambiento libre de contaminación y partículas acorde a la operación.

Parte del proceso de fundición.

Archivo particular

CAMILO HERNÁNDEZ M.

Portafolio.co